Studenții de la ETH Zurich au creat o imprimantă 3D metalică inovatoare, capabilă să proceseze simultan mai multe metale, reducând semnificativ timpul de fabricație și deschizând noi perspective pentru industria aerospațială și mecanică.

Noua tehnologie, dezvoltată în cadrul Laboratorului de Producție Avansată și sub coordonarea profesorului Markus Bambach și a cercetătorului senior Michael Tucker, a fost realizată de un grup de șase studenți în doar nouă luni, ca parte a proiectului Focus RAPTURE. ETH Zurich a depus deja o cerere de brevet pentru această mașină revoluționară, se arată în comunicatul oficial.

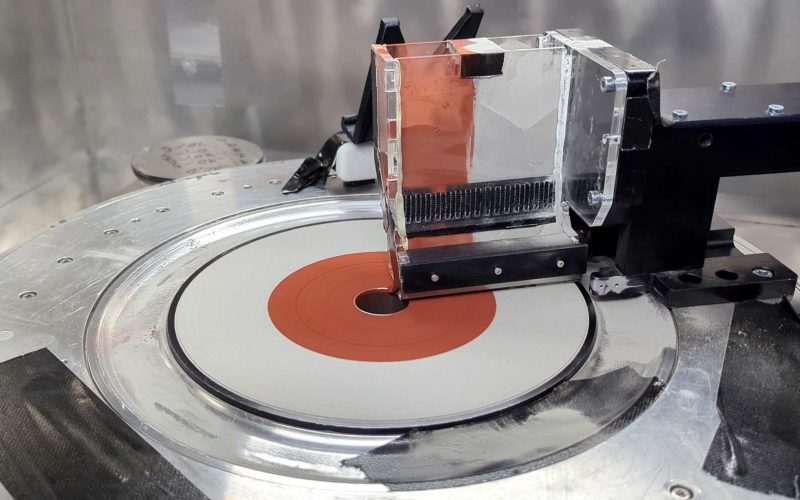

Platformă rotativă pentru imprimare rapidă și precisă

Inovația centrală a imprimantei constă într-o platformă rotativă care permite depunerea și topirea pulberii metalice în același timp, spre deosebire de sistemele tradiționale, care necesită aplicarea unei noi straturi de pulbere după fiecare etapă de topire.

Metoda continuă permite imprimarea componentelor cilindrice de mari dimensiuni cu un consum redus de materiale și un timp de fabricație cu peste două treimi mai scurt.

Sistemul este ideal pentru producția duzelor de rachete, componentelor de turbomotoare și altor piese cu pereți subțiri, dar poate fi utilizat și pentru piese cu geometrii neregulate sau pentru producția în serie.

Mecanismul de flux de gaz inert suprapus zonei de imprimare previne oxidarea metalului și elimină reziduurile rezultate, asigurând o calitate superioară a produselor.

Controlul precis al fluxului de gaz, posibil datorită arhitecturii rotative, reprezintă un avantaj major față de imprimantele convenționale.

Imprimare simultană a două metale, dar și accent pe reducerea deșeurilor la noua imprimantă 3D revoluționară

Un alt aspect inovator al imprimantei RAPTURE este capacitatea de a procesa două metale diferite într-o singură operație.

În sistemele clasice, separarea și recuperarea pulberii mixte rămâne o provocare, generând deșeuri semnificative. Noul proces depune materialul exact acolo unde este necesar, reducând pierderile și optimizând consumul de resurse.

Studenții au dezvoltat componente personalizate pentru imprimantă, inclusiv conexiuni rotative pentru alimentarea cu pulbere și cu gaz, precum și un sistem automat de reumplere a pulberii în timpul funcționării.

Până acum, prototipul a produs componente cu diametrul de până la 20 cm, iar echipa caută parteneri industriali pentru extinderea procesului la viteze mai mari și diametre mai mari.

Pe lângă aplicațiile directe pentru ARIS, inițiativa aerospațială elvețiană, tehnologia poate fi utilizată și în industria motoarelor electrice, turbinelor de gaz sau a altor componente cilindrice.

Datorită potențialului comercial ridicat, tehnologia a fost nominalizată pentru ETH Spark Award 2025, evidențiind realizarea remarcabilă a echipei de studenți.